關(guān)注主辦方微信,了解更多展會信息

名稱:中國鍛壓協(xié)會

地址: 北京昌平北清路中關(guān)村生命科學(xué)園博雅C座10層

郵編:102206

電話:010-53056669

傳真:010-53056644

郵箱:

metalform@chinaforge.org.cn

沖壓自動化生產(chǎn)線的生產(chǎn)計劃組織和柔性生產(chǎn)

|

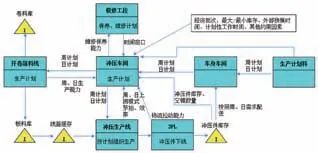

文/段志強(qiáng)·上汽通用五菱汽車股份有限公司 針對提升整車制造沖壓車間精益生產(chǎn)能力,有效的生產(chǎn)計劃組織和柔性生產(chǎn)運(yùn)行尤為重要。通過高效的生產(chǎn)計劃組織提升一個流連續(xù)生產(chǎn)能力,改進(jìn)過程生產(chǎn)瓶頸,提高生產(chǎn)率,提升精益生產(chǎn)輸出能力;通過柔性生產(chǎn)來滿足當(dāng)前汽車復(fù)雜巨變形勢下的更新迭代速度,加快所需求的多品種、小批量彈性生產(chǎn)模式,快速適應(yīng)生產(chǎn)變化需求,不斷提升沖壓自動化生產(chǎn)柔性加工能力。 市場需求變化快速,整車工廠生產(chǎn)計劃需實時動態(tài)調(diào)整以滿足市場需求,作為整車制造頭道工序的沖壓車間需要快速有效組織生產(chǎn)計劃、調(diào)整生產(chǎn)模式、管理模式以滿足整車制造的需求。有效的生產(chǎn)計劃組織,一方面保證上下游工序的拉式生產(chǎn),另一方面提升現(xiàn)場精細(xì)、精益、精準(zhǔn)制造能力,降低生產(chǎn)制造成本。柔性生產(chǎn)加工能力改變車間傳統(tǒng)單一的生產(chǎn)模式,具有生產(chǎn)加工能力高、靈活性強(qiáng)等特點(diǎn)。 生產(chǎn)計劃組織 生產(chǎn)計劃組織,重點(diǎn)研究沖壓車間運(yùn)行的關(guān)鍵因子的生產(chǎn)計劃制定,其與上工序開卷落料、下工序車身焊裝車間上線、后勤區(qū)域模具維修保養(yǎng)以及自制件下線、倉儲管理和沖壓自動線本身運(yùn)行節(jié)拍、經(jīng)濟(jì)批次、生產(chǎn)效率等交叉關(guān)聯(lián)、互相影響。 生產(chǎn)計劃關(guān)聯(lián)圖 生產(chǎn)計劃是聯(lián)動上下游工序的樞紐,生產(chǎn)計劃長周期精準(zhǔn)定義、動態(tài)調(diào)整,不僅可以滿足下工序車身焊裝車間沖壓件上線需求,而且支持上工序開卷落料線板料生產(chǎn)和卷料計劃拉動,同時明確了模具維修、保養(yǎng)時間窗口,固化了沖壓自制件下線倉儲資源的配置需求,如圖1 所示。

圖1 生產(chǎn)計劃關(guān)聯(lián)約束圖 生產(chǎn)計劃需求分析 根據(jù)車身上線計劃測算月度/周沖壓產(chǎn)能需求計劃,PA、PB、PC……為A 車型、B 車型、C 車型……對應(yīng)沖壓件沖次需求,具體如圖2 所示。

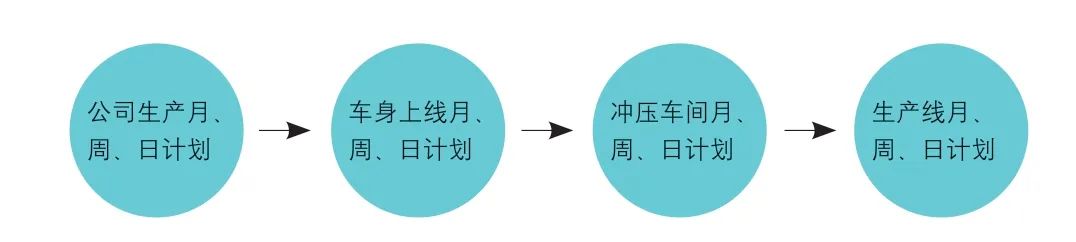

圖2 3 月份車身上線計劃 Ai×PAi+Bi×PBi+Ci×PCi+…=Si ⑴式中:i 為生產(chǎn)周期。 根據(jù)以上測算: ⑴月/周沖壓件沖次需求為Si; ⑵每日沖壓件沖次需求為Si÷i; ⑶沖壓生產(chǎn)計劃排產(chǎn)工時需求為T=Si÷i÷(SPH×生產(chǎn)效率)+計劃性停線時間。 由以上可知,沖壓車間按照每日沖次Si÷i、排產(chǎn)工時T,即可保證沖壓生產(chǎn)處于一個理想均衡的狀態(tài),根據(jù)后工序需求拉動前序生產(chǎn),如圖3 所示。

圖3 后工序需求拉動前序生產(chǎn) 生產(chǎn)計劃編排原則 制定沖壓生產(chǎn)計劃,具體可根據(jù)約束條件采用人工編排或搭建系統(tǒng)進(jìn)行編排,排產(chǎn)原則一致。 沖壓生產(chǎn)計劃編排的約束因素主要有車身上線計劃、生產(chǎn)計劃排產(chǎn)工時、每日沖壓件沖次需求數(shù)量、排產(chǎn)庫存、經(jīng)濟(jì)批次、空框包裝數(shù)量/經(jīng)濟(jì)批次、沖壓件生產(chǎn)節(jié)拍SPH、生產(chǎn)效率、計劃性停線時間、模具維修保養(yǎng)時間窗口、沖壓件下線周轉(zhuǎn)入庫時間等。 沖壓生產(chǎn)計劃排產(chǎn)總體原則: ⑴按照排產(chǎn)計劃,Σ 沖壓件生產(chǎn)時間+計劃性停線時間=?jīng)_壓生產(chǎn)計劃排產(chǎn)工時。 ⑵排產(chǎn)庫存+經(jīng)濟(jì)批次≤最大庫存。 ⑶按照排產(chǎn)系數(shù)優(yōu)先級進(jìn)行排產(chǎn),排產(chǎn)系數(shù)=空框包裝數(shù)量/經(jīng)濟(jì)批次。 ⑷沖壓件庫存-車身每日上線≥最小庫存。 ⑸模具維修保養(yǎng)窗口時間≤生產(chǎn)排產(chǎn)間隔時間。⑹沖壓件下線周轉(zhuǎn)時間≤單批次生產(chǎn)時間。 ⑺其他約束條件:物流入庫干涉和時間窗口干涉。 在排產(chǎn)工時、沖次數(shù)一定的情況下,沖壓生產(chǎn)計劃總體以經(jīng)濟(jì)批次和排產(chǎn)系數(shù)為主,同時要考慮其他約束因素。 經(jīng)濟(jì)批次設(shè)置 針對每一種沖壓件經(jīng)濟(jì)批次數(shù)量L 的設(shè)置受生產(chǎn)理論節(jié)拍SPH、生產(chǎn)效率η、計劃性停線時間t、最大庫存max、最小庫存min、庫存安全系數(shù)K、工位器具單框包裝量P、外部切換準(zhǔn)備時間T、沖壓件周需求數(shù)Q 等約束因素影響。 經(jīng)濟(jì)批次數(shù)量設(shè)置原則: ⑴經(jīng)濟(jì)批次數(shù)量≥min[(外部切換時間-計劃性停線時間)×理論節(jié)拍×生產(chǎn)效率,沖壓件周需求數(shù)量],即L=min[(T-t)×SPH×η,Q]。 ⑵經(jīng)濟(jì)批次L =數(shù)量×整數(shù)倍單框工位器具包裝數(shù),即L=n×P。 ⑶排產(chǎn)庫存=(最小庫存~庫存安全系數(shù)×最小庫存)=(min ~K×min),K 為安全庫存系數(shù),依據(jù)沖壓車間整體制造能力綜合考慮制定。 ⑷最小庫存=?jīng)_壓件緊急排產(chǎn)生產(chǎn)下線并配送至車身線旁所需時間×車身生產(chǎn)JPH。 ⑸經(jīng)濟(jì)批次數(shù)量決定了板料包裝數(shù)量,即L=n×板料單包包裝料。 外部切換時間,指下一個產(chǎn)品準(zhǔn)備至可切換狀態(tài)所需時間,通常包含模具、板料吊裝及其他生產(chǎn)準(zhǔn)備所需時間。外部切換時間是經(jīng)濟(jì)批次數(shù)量設(shè)置的決定因素,若經(jīng)濟(jì)批次生產(chǎn)時間小于外部切換準(zhǔn)備時間就會出現(xiàn)待模、待料等情況,導(dǎo)致停機(jī)損失;特殊情況如訂單車、配件補(bǔ)充等非常規(guī)生產(chǎn)無法避免以上情況,則盡量安排在計劃性停線、停機(jī)時間進(jìn)行。 精益生產(chǎn)計劃組織 沖壓生產(chǎn)計劃的編排直接影響車間生產(chǎn)制造成本,均衡生產(chǎn)和經(jīng)濟(jì)批次是生產(chǎn)計劃的主要影響因素。 ⑴均衡生產(chǎn)。 均衡生產(chǎn)就是把產(chǎn)品流量的波動盡可能控制到最小程度。既要控制總量均衡,連續(xù)兩個時間段之間的總生產(chǎn)量的波動控制到最小程度,又要控制各品種的數(shù)量均衡。 總量均衡,如果產(chǎn)品的流量出現(xiàn)了波動,相應(yīng)的設(shè)備、人員、庫存以及其他各種必要的生產(chǎn)要素必然要按滿足生產(chǎn)量的高峰期做準(zhǔn)備,特別是人員和庫存方面。在生產(chǎn)量減少的時間段,與高峰期相比就容易產(chǎn)生人員和庫存等浪費(fèi),同時會造成上下序準(zhǔn)備的浪費(fèi)。 品種數(shù)量均衡,如果品種數(shù)量出現(xiàn)了波動,部分產(chǎn)品會出現(xiàn)低于最小庫存,需協(xié)調(diào)額外資源緊急組織生產(chǎn)以避免下工序車間停機(jī)停線;部分產(chǎn)品會高于最大庫存或按照非經(jīng)濟(jì)批次生產(chǎn)等,會造成溢庫、待模待料等問題。 ⑵經(jīng)濟(jì)批次。 多品種小批量的生產(chǎn)模式,促使產(chǎn)品交貨期縮短、庫存更精益。原則上分析,經(jīng)濟(jì)批次越精益,板料、沖壓件的庫存會越精益,占用資本會減少。同時,板料、沖壓件庫存的精益會有利于管理幅度更小、工裝器具、倉儲空間等導(dǎo)入減少,推進(jìn)車間運(yùn)行制造成本降低。但縮小經(jīng)濟(jì)批次數(shù)量,就會增加產(chǎn)品切換頻次,增加切換時間,影響設(shè)備開動率,最終影響生產(chǎn)率輸出,導(dǎo)致車間制造成本增加,同時會增加沖壓件無法滿足下工序車身上線需求的風(fēng)險: ①從生產(chǎn)率輸出上分析,作業(yè)批量規(guī)模縮小至原來的百分之幾,作業(yè)切換時間就應(yīng)該相應(yīng)縮短至原來的百分之幾,則生產(chǎn)率輸出不變。 ②從切換損失上分析,內(nèi)部切換時間盡可能轉(zhuǎn)換成外部切換時間,提升設(shè)備開動率,提高生產(chǎn)率輸出。 ③節(jié)拍越高,生產(chǎn)效率越高,制造成本越低,批量生產(chǎn)時間也會越短,但要求外部切換時間更快,否則會引起待模待料及停線損失。 ④動平衡關(guān)系。 經(jīng)濟(jì)批次數(shù)量與產(chǎn)品切換頻次之間存在一定的成本平衡關(guān)系: 降低經(jīng)濟(jì)批次數(shù)量減少的生產(chǎn)制造成本≥增加產(chǎn)品切換頻次增高的生產(chǎn)制造成本。 柔性生產(chǎn) 針對沖壓自動化生產(chǎn)線而言,柔性生產(chǎn)是一種柔性制造技術(shù),引入生產(chǎn)、人員、模具、工位器具、端拾器等柔性可快速調(diào)整生產(chǎn)組織,進(jìn)一步提升車間精益、精準(zhǔn)制造能力。 ⑴人員柔性。 ①結(jié)構(gòu)柔性。 為降低沖壓生產(chǎn)制造成本,按照車間主體業(yè)務(wù)結(jié)構(gòu)差異性劃分為外包業(yè)務(wù)和內(nèi)控業(yè)務(wù)。針對內(nèi)控業(yè)務(wù),按照人員結(jié)構(gòu)劃分為實習(xí)生、派遣工和合同工,差異化開展相應(yīng)工作。 ②生產(chǎn)線柔性。 生產(chǎn)線設(shè)備、產(chǎn)品存在差異,不同生產(chǎn)線對應(yīng)員工操作技能有差異,面對多品種、小批量生產(chǎn)常態(tài)化趨勢,為快速實現(xiàn)生產(chǎn)切換和達(dá)到敏捷制造,開展人員生產(chǎn)線柔性培訓(xùn)。 ③崗位及技能柔性。 為保證生產(chǎn)穩(wěn)定性,開展一崗三人和一人三崗柔性工作,提升崗位柔性工作能力。 ⑵模具柔性。 模具柔性就是模具線除滿足母線生產(chǎn)外,同時滿足備用生產(chǎn)線生產(chǎn)條件。滿足生產(chǎn)線全柔性,可在設(shè)備大的故障時快速組織生產(chǎn)轉(zhuǎn)線,降低產(chǎn)能不足風(fēng)險,同時可根據(jù)產(chǎn)能動態(tài)調(diào)整模具線布置,提升生產(chǎn)率和降低生產(chǎn)制造成本。 ⑶工位器具柔性。 工位器具由于專用性導(dǎo)致數(shù)量多,制作成本高,庫房倉儲空間的需求較大,庫房管理幅度大,且存在產(chǎn)品更迭時改造難度大、成本高、周期長等問題。建立統(tǒng)一的自制件工位器具平臺化,實現(xiàn)工位器具柔性亟待解決。 柔性工位器具:不同沖壓件共用料架或通過調(diào)整局部料架結(jié)構(gòu)以滿足不同沖壓件裝框要求的料架。 實現(xiàn)手段:設(shè)計階段按照產(chǎn)品數(shù)模比對零件尺寸、輪廓尋求共同點(diǎn),確定包裝最優(yōu)位置和結(jié)構(gòu),并設(shè)計為快速可調(diào)、可換的穩(wěn)定結(jié)構(gòu),通常按照系列化和模塊化實施。 系列化:沖壓件工位器具按零件裝框方式,優(yōu)化為懸掛類、擺放類、抽拉類、堆垛式等系列。 模塊化:工位器具上的柔性部件,按結(jié)構(gòu)分類進(jìn)行標(biāo)準(zhǔn)模塊制作,縮短料架的制造周期和降低制造成本。 工位器具柔性滿足不同沖壓件包裝共用,可實現(xiàn): ①降低工位器具導(dǎo)入數(shù)量,相應(yīng)的減少制造成本和庫房倉儲面積: n 種沖壓件專用:測算總包裝量=n×(排產(chǎn)庫存+經(jīng)濟(jì)批次)=n×(R+L)=n×R+n×L; n 種沖壓件柔性共用:測算總包裝量=n×Ri+L×(n+1)/2; 可知,柔性后工位器具包裝量導(dǎo)入可減少=n×Ri+n×L-[n×Ri+L×(n+1)/2]=n×L/2-L/2。 ②沖壓件彈性包裝量,如A、B、C、D 四個車型,當(dāng)A 車型產(chǎn)量降低和其他某車型產(chǎn)量增加時,那么A 車型工位器具可直接移交其他產(chǎn)量增加車型使用,不需額外制作工位器具即可滿足包裝需求。 ⑷端拾器柔性。 新車型研發(fā)和換代周期不斷縮短,每條模具線配套端拾器的成本在10 萬元左右,一個新車型項目中端拾器投入的成本需百萬元左右。多車型不同模具線共用端拾器一定程度上可降低成本,并針對手工更換端拾器,亦可縮短模具切換時間和降低員工勞動強(qiáng)度。 實現(xiàn)不同模具線端拾器共用的方法,可應(yīng)用于型面較為相似的模具線。首先對端拾器共用可能性進(jìn)行分析,根據(jù)模具及產(chǎn)品數(shù)模查找布置吸盤時可利用的共用型面,然后在可共用型面處現(xiàn)場布置吸盤,通過吸盤位置調(diào)整、彈性桿布置、路徑調(diào)試、安全點(diǎn)設(shè)置、低速試運(yùn)行測試等,最終通過現(xiàn)場驗證以滿足不同模具線正常生產(chǎn)節(jié)拍下使用要求。 ⑸生產(chǎn)柔性。 基于以上柔性手段的實施,當(dāng)生產(chǎn)計劃動態(tài)調(diào)整時,基于車身上線需求變化和沖壓生產(chǎn)飽和度變化,動態(tài)調(diào)整生產(chǎn)班次組織,最大化降低沖壓生產(chǎn)制造成本。

本文初步探究了沖壓自動化的生產(chǎn)計劃組織和生產(chǎn)柔性,通過有效實施推進(jìn)沖壓精準(zhǔn)、精細(xì)、精益制造能力不斷提升,降低沖壓生產(chǎn)制造成本,并提高沖壓生產(chǎn)柔性能力。隨著汽車行業(yè)發(fā)展,沖壓智能化、無人化、數(shù)字化等應(yīng)用場景以嶄新角色融入現(xiàn)場,我們一方面要做深、做細(xì)基礎(chǔ)主體業(yè)務(wù),同時要不斷創(chuàng)新創(chuàng)造,持續(xù)探究沖壓生產(chǎn)新模式。 |